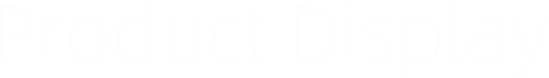

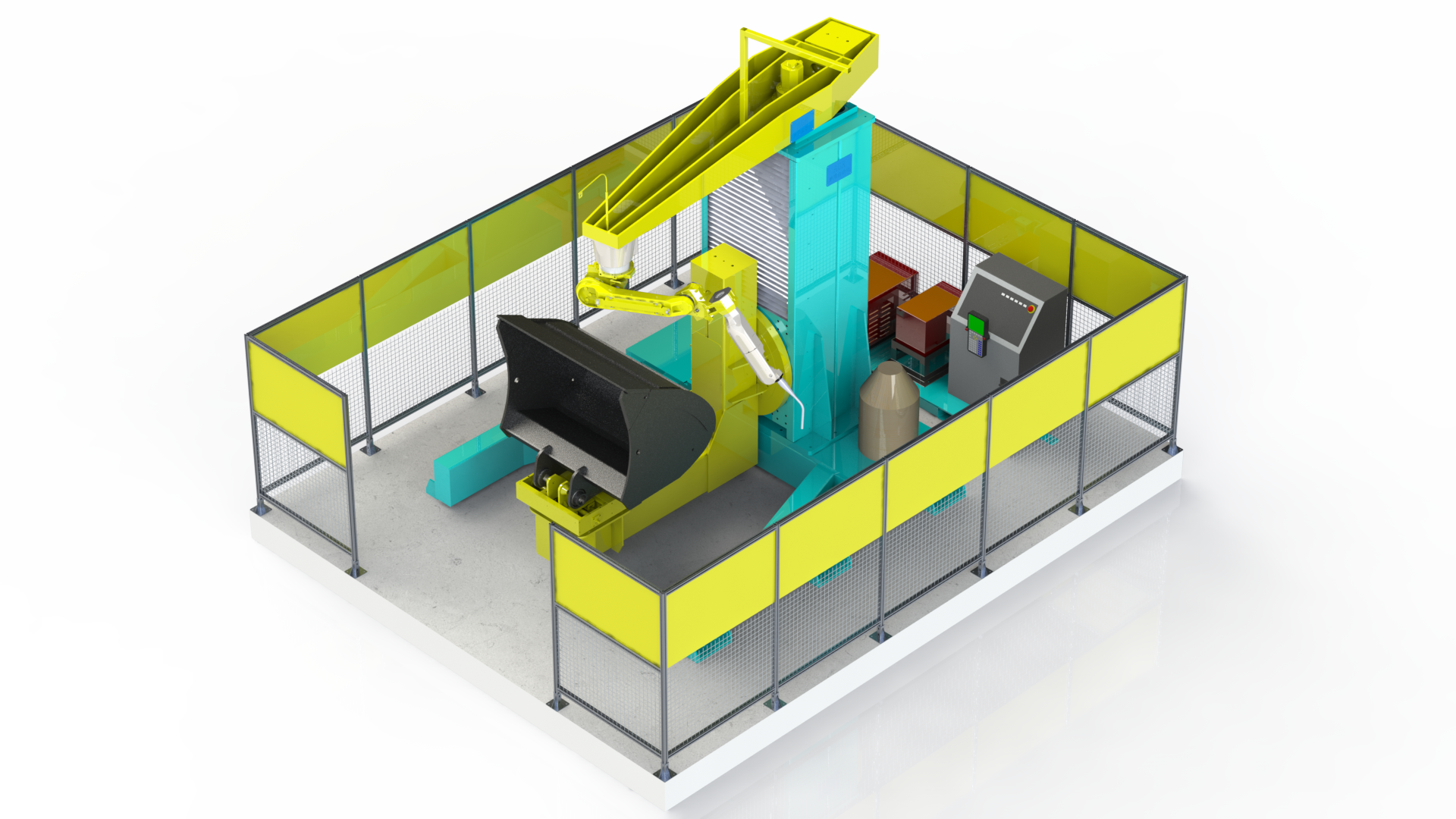

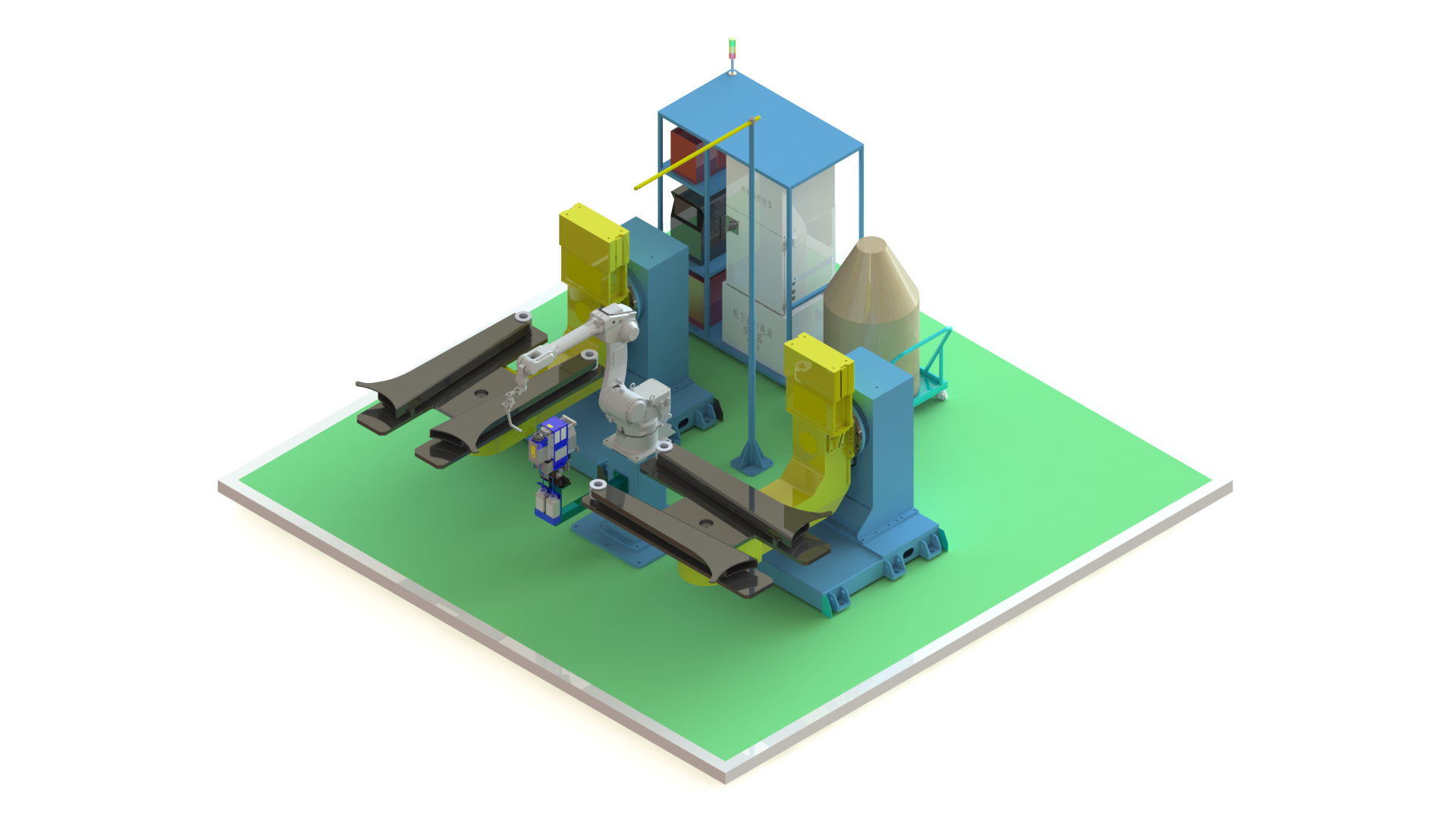

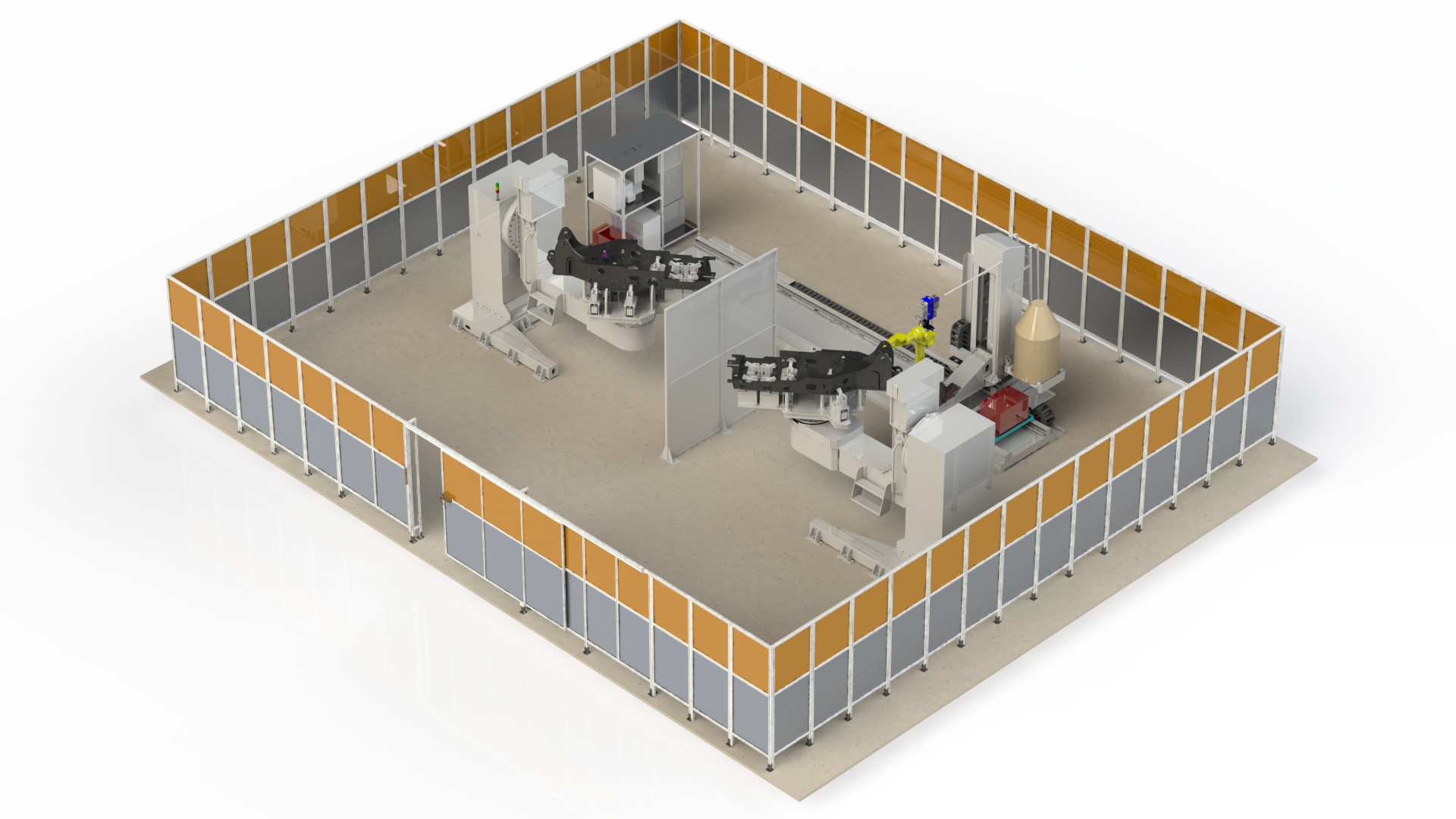

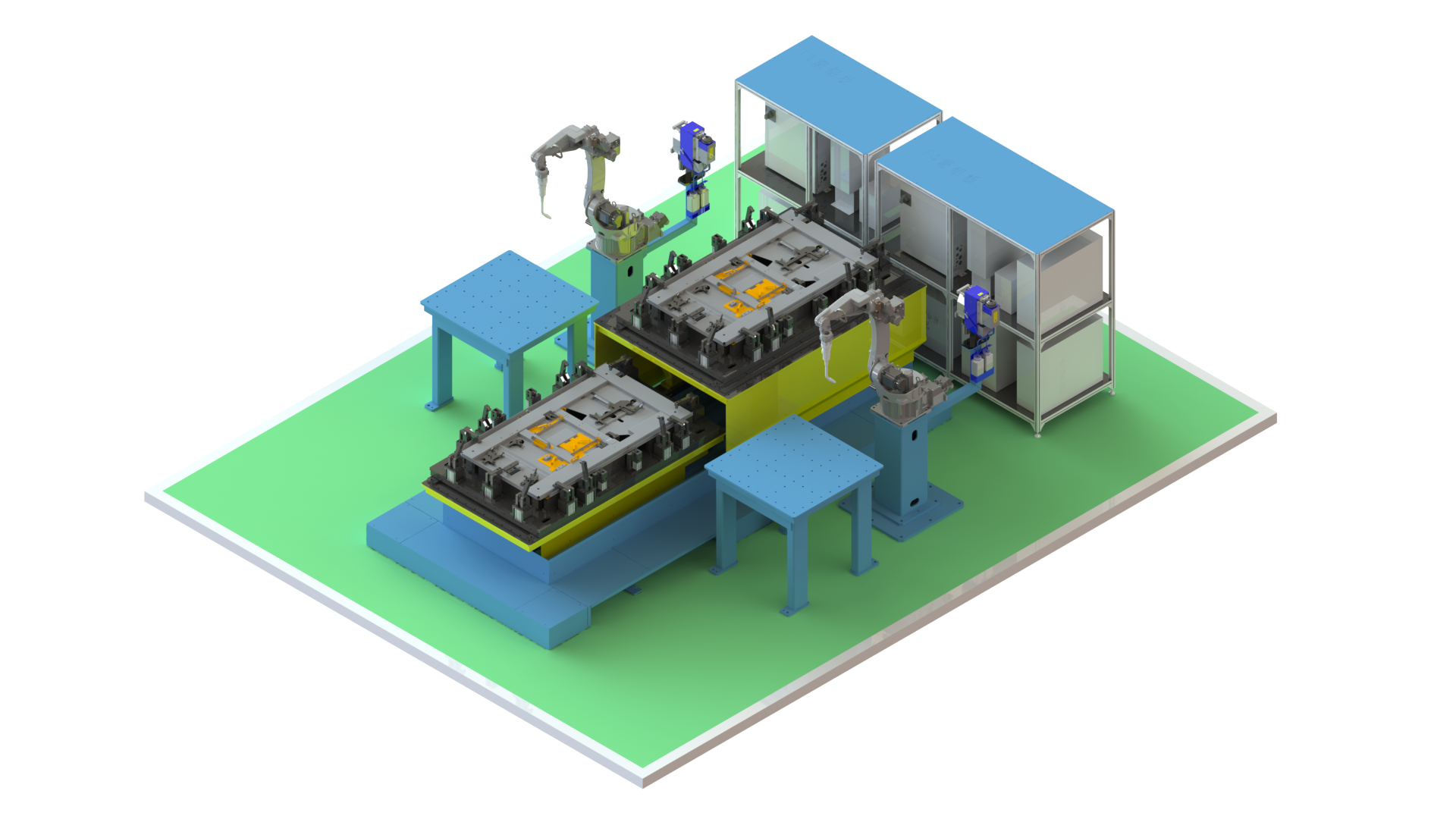

道路侧板焊接机器人工作站

道路侧板焊接机器人工作站需要焊接的工件材质是普通碳钢,材料厚度≤40mm,焊脚尺寸:3mm~~12mm,工件重量≤4000kg焊接方式单丝、熔化极气体保护焊。保护气体:80% Ar + 20% Co2,焊丝规格:Φ1.2mm。焊缝表面处理:清理焊缝两侧油污、铁锈等杂质,打磨至可见金属光泽。工件组对要求:焊缝间隙≤1.2mm。工件点焊要求:使用气体保护焊进行点焊,焊点焊角≤3 mm。组对位置偏差:±2mm以内。

工作流程:

1. 人工拼装点固焊:焊接前,先将工件进行人工拼装点固焊。

2. 点焊位置打磨:对点焊位置进行人工打磨。

3. 工件装夹:操作工将工件装夹到机器人工作站变位机上夹紧。

4. 预约按钮:人工按下预约按钮,机器人夹持焊枪到达焊缝处开始焊接。

5. 装卡作业:工人进行第二个工作站的装卡作业,以此类推。

关键技术点

-

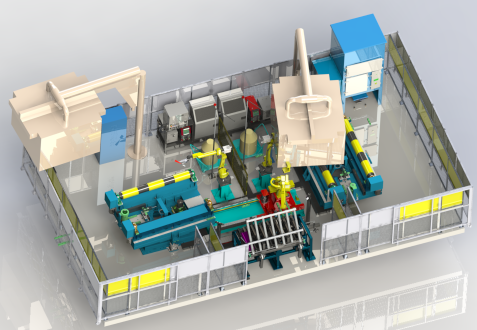

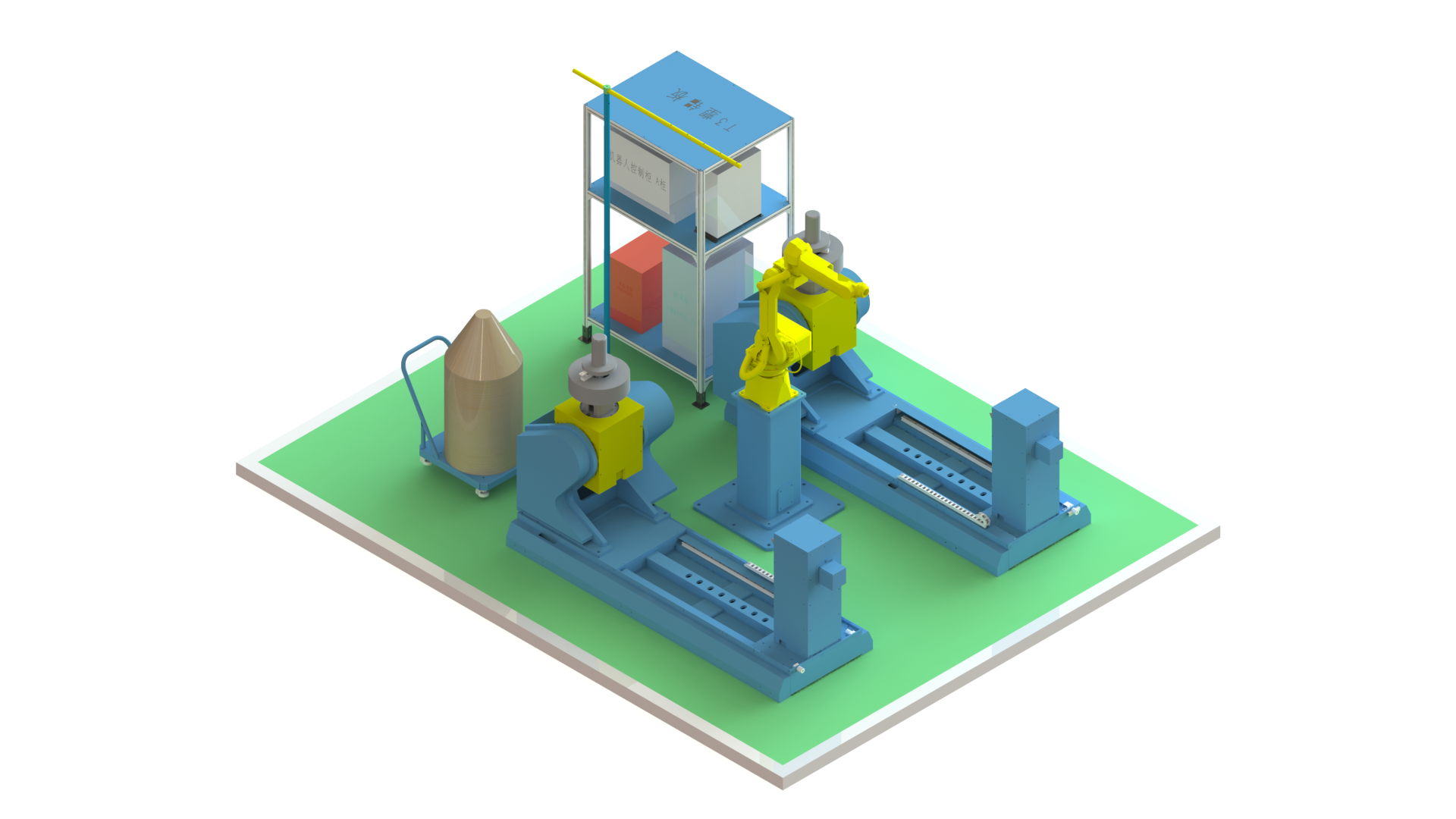

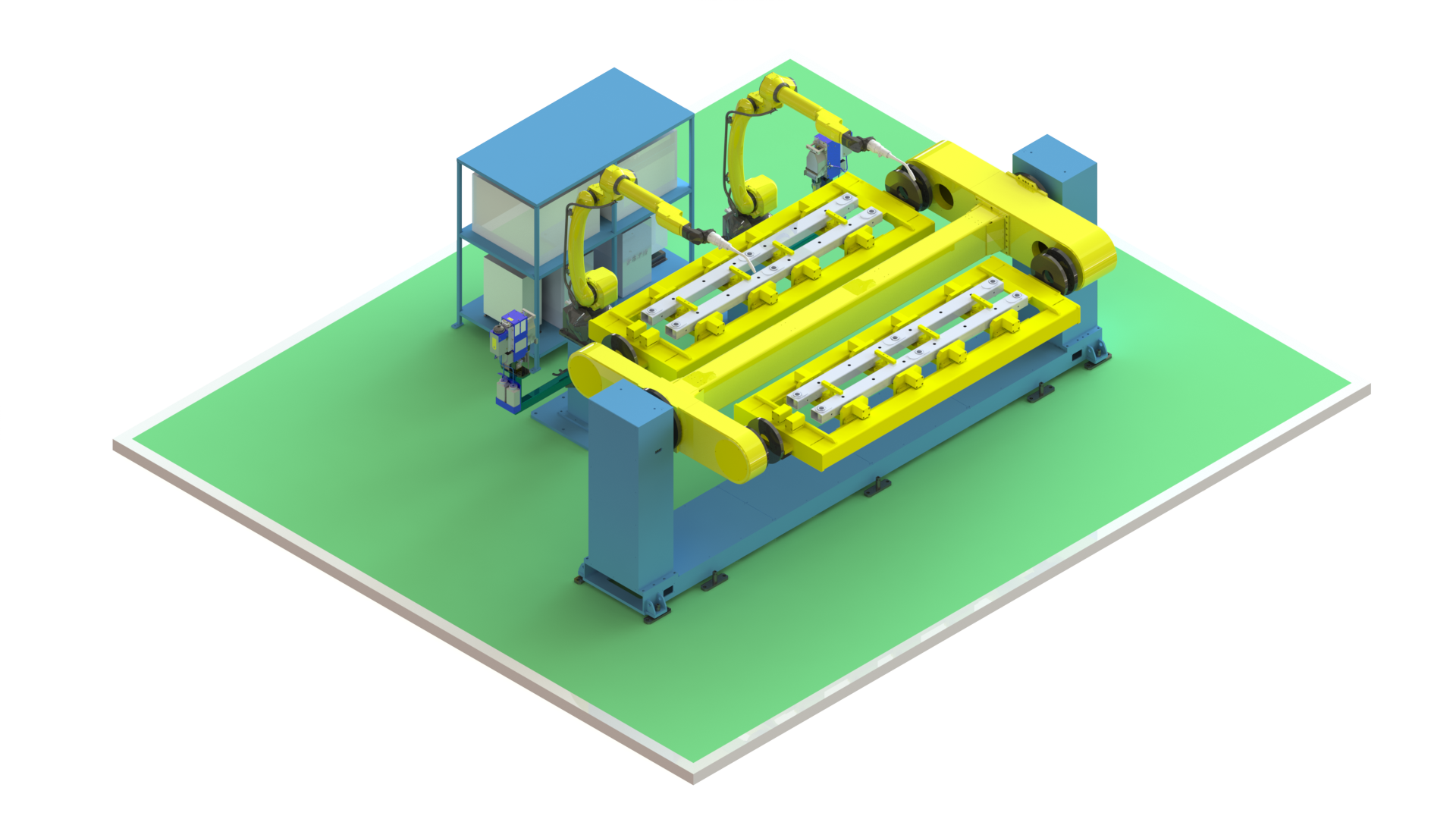

•机器人本体:选用发那科M-10iD/8L机型,臂展2032mm,最大有效负荷8Kg,重复定位精度±0.03mm。机器人带有发那科弧焊软件包、接触寻位功能、电弧跟踪功能,确保焊接过程稳定可靠。

•焊接工装:每台机器人带有一台焊接工装,采用手动机械式装夹,定位精准,压紧固定方式安全可靠,装夹方便快捷,方便单人独立操作。

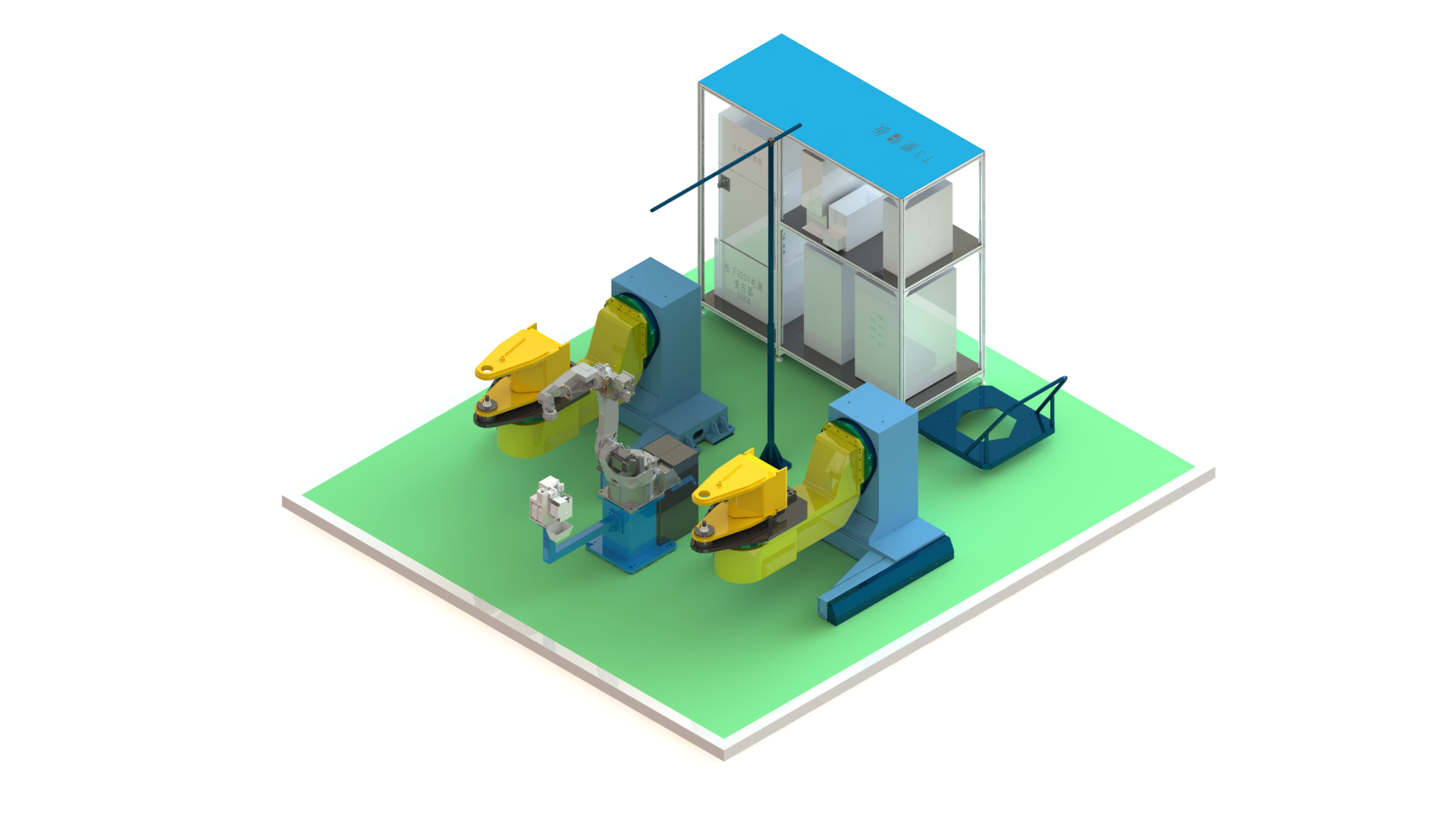

•变位机:采用一轴联动H型焊接变位机,通过切换夹具,兼容全部的压路机两箱(侧板)焊接。变位机由澳冠智能设计和制造,采用发那科联动伺服电机控制,可切换联动控制和手动控制,额定负载为4000kg。

•跟随式除尘系统:机器人工作站带有跟随式除尘系统,采用德国品牌赫尔工业的除尘系统,确保焊接过程中的烟尘得到有效处理。

•挡光防护栏:每台机器人工作站外围采用一套挡光防护栏,对用每个机器人开一个门,门正对变位机的位置,便于上下料操作。