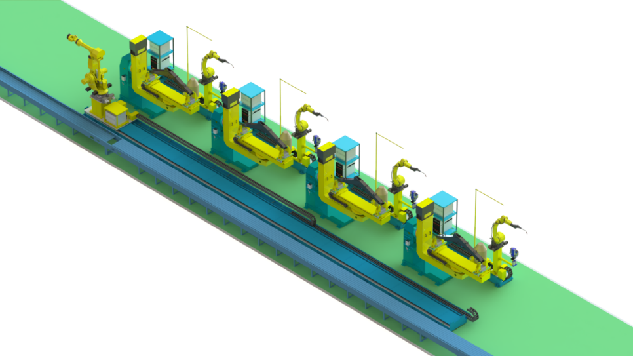

挖掘机动臂斗杆自动化生产线是一个高度集成的自动化焊接解决方案,旨在提高挖掘机动臂斗杆结构件的焊接质量和生产效率。该生产线采用5机联动机器人焊接系统,结合高性能的变位机和伺服夹具设计,显著提高了焊接质量和生产效率。

挖掘机动臂斗杆自动化生产线是一个高度集成的自动化焊接解决方案,旨在提高挖掘机动臂斗杆结构件的焊接质量和生产效率。该生产线采用5机联动机器人焊接系统,结合高性能的变位机和伺服夹具设计,显著提高了焊接质量和生产效率。

以下是该生产线的关键特点和技术优势:

关键技术点:

•5机联动机器人焊接系统:生产线采用5台联动的焊接机器人,能够在不同的焊接位置同时进行作业,大大提高了焊接效率。这种配置能够实现复杂的焊接路径规划,提高焊接质量。

•变位机承载能力:变位机承载能力达到1吨,适用于多型号动臂斗杆结构件的焊接,确保了重型工件的稳定性和焊接精度。

•反变形及夹紧定位一体化设计伺服夹具:工作站采用了反变形及夹紧定位一体化设计的伺服夹具,能够自动调整工件的位置,以抵消焊接过程中产生的变形,确保焊接后的工件尺寸准确无误。这种夹具还能够实现工件的自动装夹,减少了更换工装夹具的时间,提高了生产效率。

•工件自动化柔性输送系统:与伺服夹具配合使用的自动化输送系统能够实现多种型号工件的自动装夹,提高了生产线的柔性,能够处理不同尺寸和形状的工件。产品特点

•挖掘机动臂斗杆:动臂斗杆是挖掘机的关键部件,用于支撑铲斗并执行挖掘动作。

•提高生产效率:通过自动化焊接技术的应用,减少了人工干预,提高了焊接效率,缩短了生产周期。

应用场景:

•工程机械制造:挖掘机动臂斗杆广泛应用于挖掘机的制造中,是挖掘机的关键部件之一。

•基础设施建设:在道路、桥梁、隧道等基础设施建设中,挖掘机动臂斗杆是必不可少的施工设备之一。

项目优势:

•质量保证:通过采用高性能的焊接机器人和专业的焊接设备,确保焊接质量稳定可靠。

•效率提升:5机联动的机器人焊接系统和高性能的变位机设计扩展了机器人的作业空间,提高了系统的柔性,进而提高了焊接效率。

•成本效益:相比传统手工焊接,自动化焊接技术的应用降低了生产成本,提高了整体项目的经济效益。

•减少焊接变形:伺服夹具的设计可以更均匀地分布焊接热输入,减少因焊接造成的局部应力集中,从而降低了焊接变形的风险,提高了焊接结构的整体性能。

•增强生产柔性:通过自动化输送系统和伺服夹具的配合使用,生产线可以更容易地适应多品种、小批量的生产模式,减少了生产线的转换时间,提高了生产系统的灵活性。

结语:

挖掘机动臂斗杆自动化生产线通过采用先进的自动化焊接技术,不仅提升了挖掘机动臂斗杆结构件的焊接质量和生产效率,还充分发挥了自动化焊接的优势,为工程机械制造领域带来了更高的生产效率和更低的成本。我们致力于不断创新和完善焊接技术,以满足客户对高品质、高效率焊接解决方案的需求。